- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

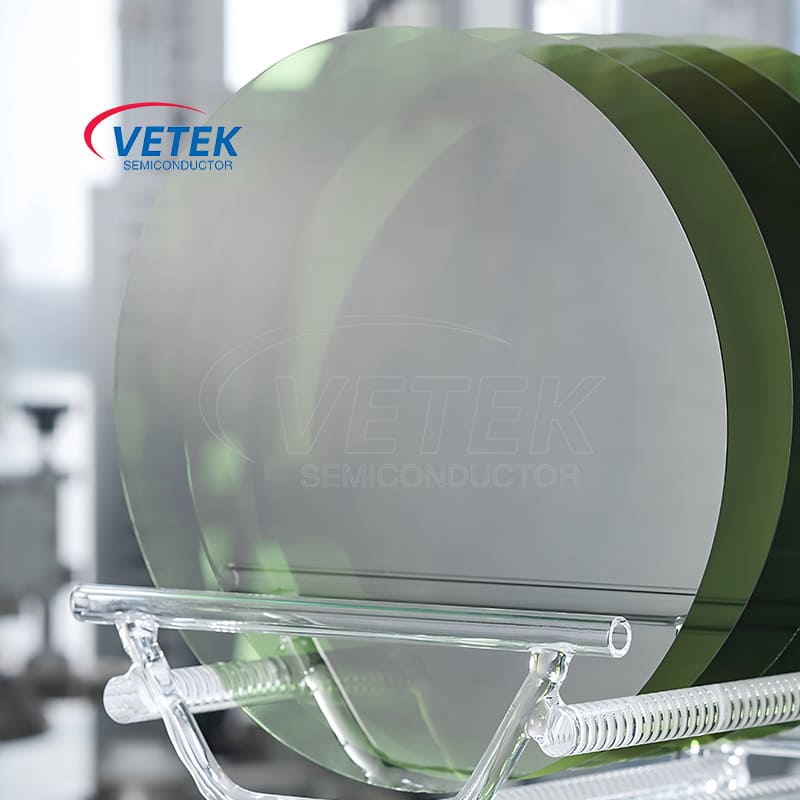

Wafer

Wafer

Substrato di waferè un wafer realizzato in materiale semiconduttore monocristallino. Il substrato può entrare direttamente nel processo di produzione dei wafer per produrre dispositivi a semiconduttore, oppure può essere lavorato mediante processo epitassiale per produrre wafer epitassiali.

Il substrato wafer, in quanto struttura portante di base dei dispositivi a semiconduttore, influisce direttamente sulle prestazioni e sulla stabilità dei dispositivi. Come "base" per la produzione di dispositivi a semiconduttore, è necessario eseguire sul substrato una serie di processi produttivi come la crescita di film sottile e la litografia.

Riepilogo dei tipi di substrato:

●Wafer di silicio monocristallino: attualmente il materiale di substrato più comune, ampiamente utilizzato nella fabbricazione di circuiti integrati (IC), microprocessori, memorie, dispositivi MEMS, dispositivi di potenza, ecc.;

●Substrato SOI: utilizzato per circuiti integrati ad alte prestazioni e a bassa potenza, come circuiti analogici e digitali ad alta frequenza, dispositivi RF e chip di gestione dell'alimentazione;

●Substrati semiconduttori composti: Substrato di arseniuro di gallio (GaAs): dispositivi di comunicazione a microonde e onde millimetriche, ecc. Substrato di nitruro di gallio (GaN): utilizzato per amplificatori di potenza RF, HEMT, ecc.Substrato di carburo di silicio (SiC): utilizzato per veicoli elettrici, convertitori di potenza e altri dispositivi di potenza Substrato di fosfuro di indio (InP): utilizzato per laser, fotorilevatori, ecc.;

●Substrato di zaffiro: utilizzato per la produzione di LED, RFIC (circuito integrato a radiofrequenza), ecc.;

Vetek Semiconductor è un fornitore professionale di substrati SiC e SOI in Cina. NostroSubstrato SiC di tipo semiisolante 4HESubstrato SiC di tipo semi isolante 4Hsono ampiamente utilizzati nei componenti chiave delle apparecchiature per la produzione di semiconduttori.

Vetek Semiconductor si impegna a fornire prodotti Wafer Substrate avanzati e personalizzabili e soluzioni tecniche di varie specifiche per l'industria dei semiconduttori. Non vediamo l'ora di diventare il vostro fornitore in Cina.

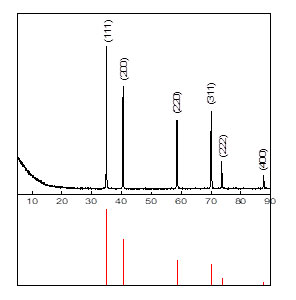

ALD

ALD

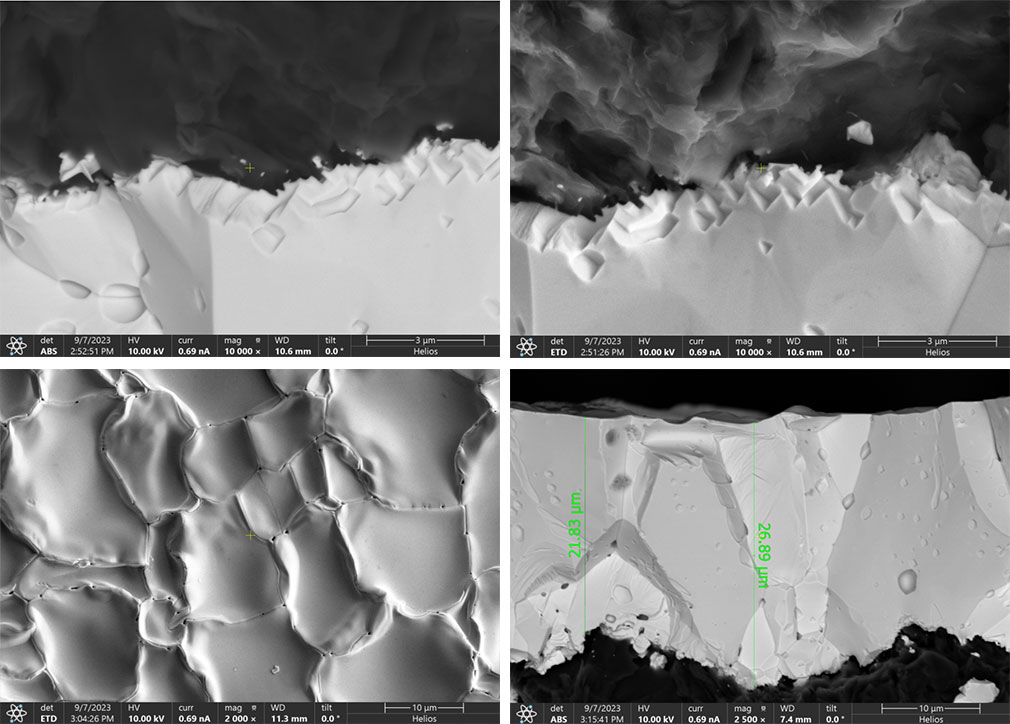

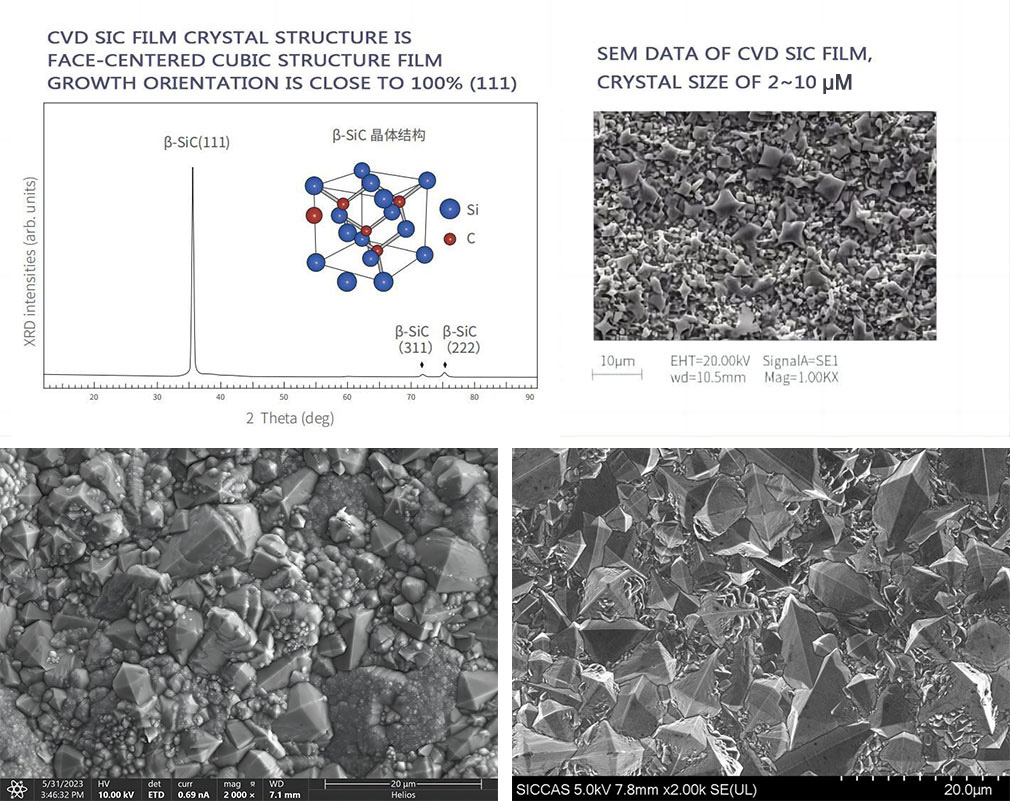

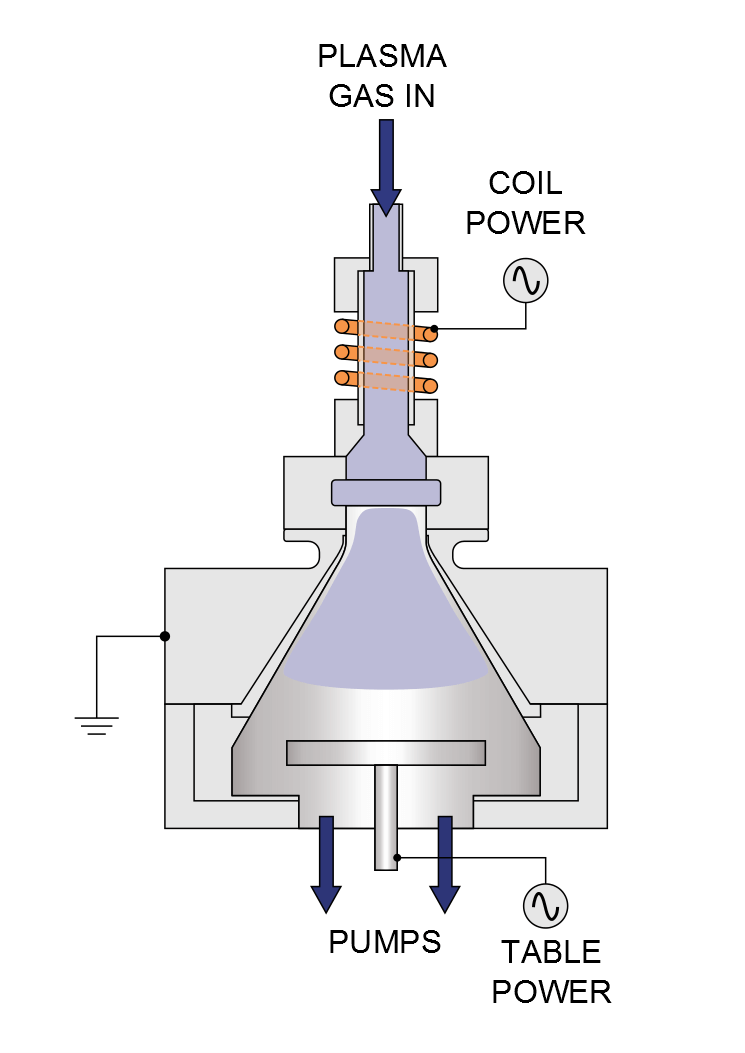

Thin film preparation processes can be divided into two categories according to their film forming methods: physical vapor deposition (PVD) and chemical vapor deposition (CVD), of which CVD process equipment accounts for a higher proportion. Atomic layer deposition (ALD) is one of the chemical vapor deposition (CVD).

Atomic layer deposition technology (Atomic Layer Deposition, referred to as ALD) is a vacuum coating process that forms a thin film on the surface of a substrate layer by layer in the form of a single atomic layer. ALD technology is currently being widely adopted by the semiconductor industry.

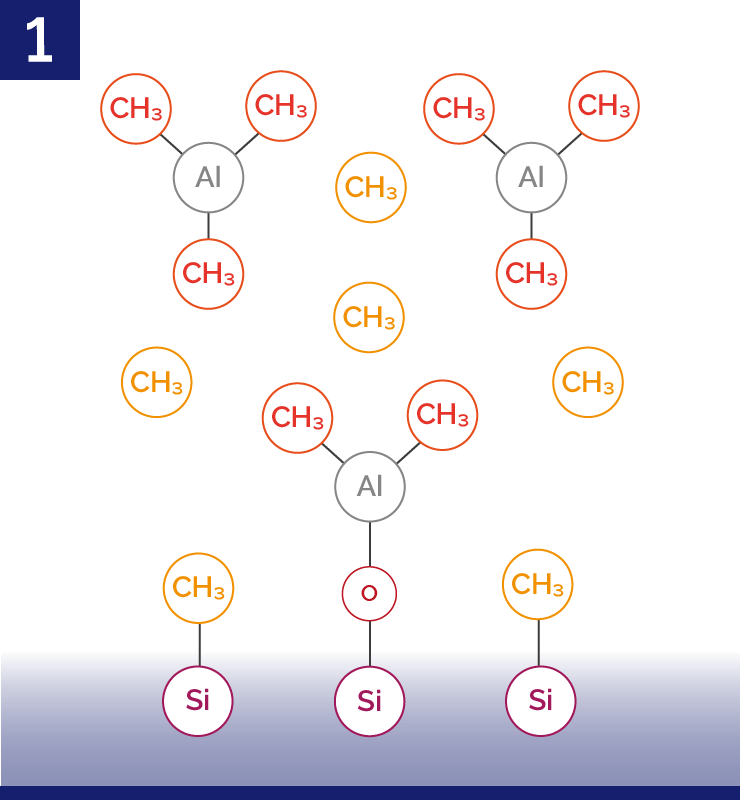

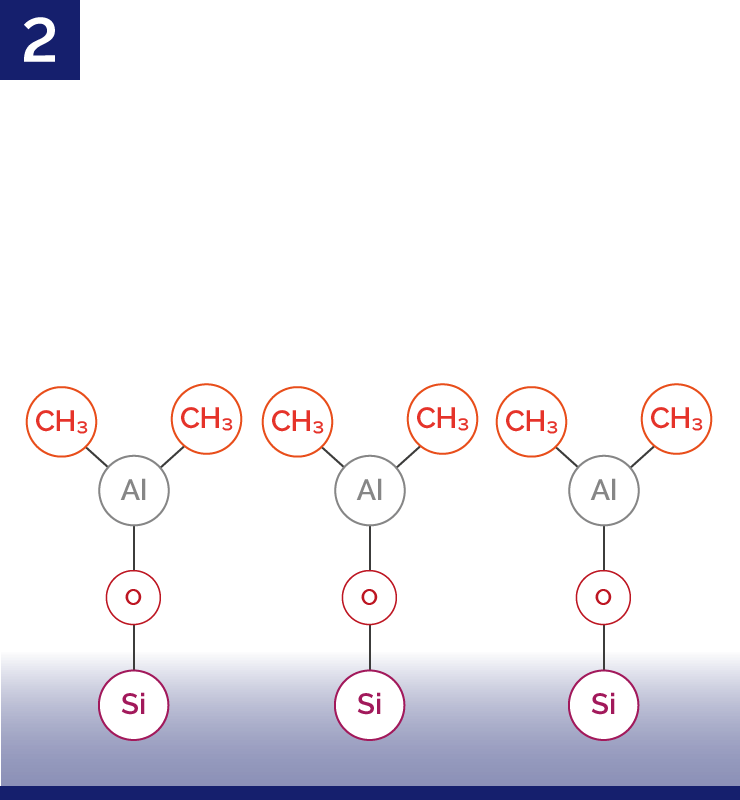

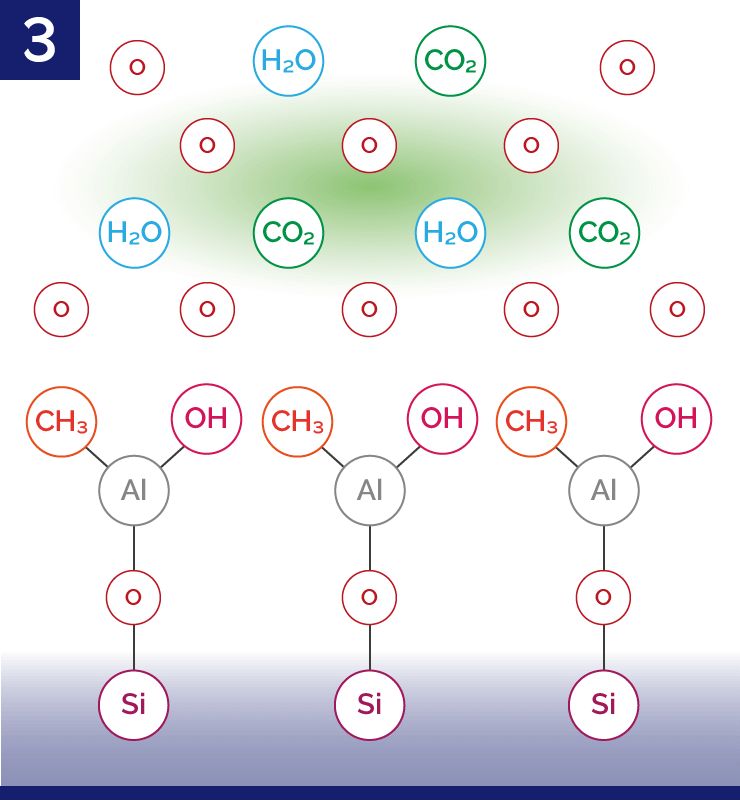

Atomic layer deposition process:

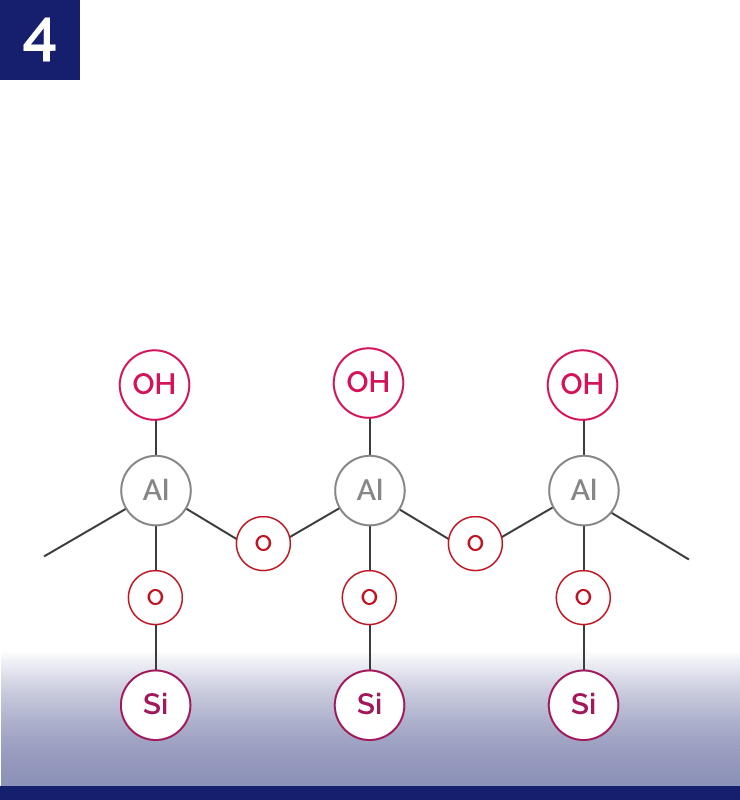

Atomic layer deposition usually includes a cycle of 4 steps, which is repeated as many times as needed to achieve the required deposition thickness. The following is an example of ALD of Al₂O₃, using precursor substances such as Al(CH₃) (TMA) and O₂.

Step 1) Add TMA precursor vapor to the substrate, TMA will adsorb on the substrate surface and react with it. By selecting appropriate precursor substances and parameters, the reaction will be self-limiting.

Step 2) Remove all residual precursors and reaction products.

Step 3) Low-damage remote plasma irradiation of the surface with reactive oxygen radicals oxidizes the surface and removes surface ligands, a reaction that is also self-limiting due to the limited number of surface ligands.

Step 4) Reaction products are removed from the chamber.

Only step 3 differs between thermal and plasma processes, with H₂O being used in thermal processes and O₂ plasma being used in plasma processes. Since the ALD process deposits (sub)-inch-thick films per cycle, the deposition process can be controlled at the atomic scale.

Highlights of Atomic Layer Deposition (ALD):

1) Grow high-quality thin films with extreme thickness accuracy, and only grow a single atomic layer at a time

2) Wafer thickness can reach 200 mm, with typical uniformity <±2%

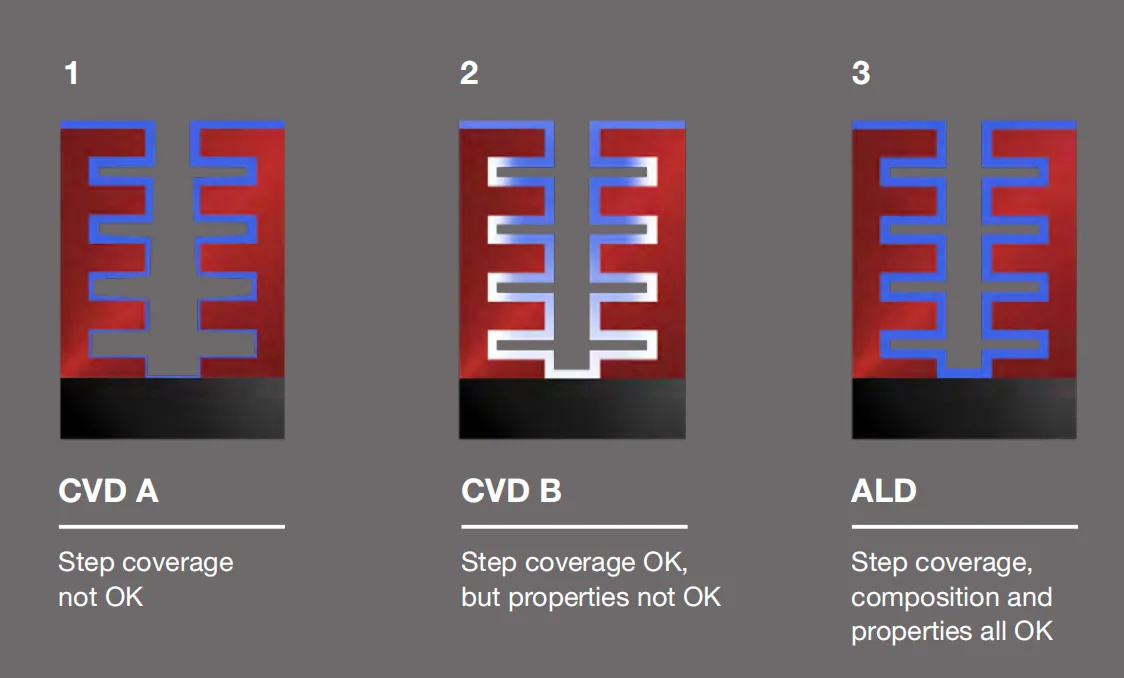

3) Excellent step coverage even in high aspect ratio structures

4) Highly fitted coverage

5) Low pinhole and particle levels

6) Low damage and low temperature process

7) Reduce nucleation delay

8) Applicable to a variety of materials and processes

Compared with traditional chemical vapor deposition (CVD) and physical vapor deposition (PVD), the advantages of ALD are excellent three-dimensional conformality, large-area film uniformity, and precise thickness control, etc. It is suitable for growing ultra-thin films on complex surface shapes and high aspect ratio structures. Therefore, it is widely applicable to substrates of different shapes and does not require control of reactant flow uniformity.

Comparison of the advantages and disadvantages of PVD technology, CVD technology and ALD technology:

|

PVD technology |

CVD technology |

ALD technology |

|

Faster deposition rate |

Average deposition rate |

Slower deposition rate |

|

Thicker film thickness, poor control of nano-level film thickness precision |

Medium film thickness (depends on the number of reaction cycles) |

Atomic-level film thickness |

|

The coating has a single directionality |

The coating has a single directionality |

Good uniformity of large-area film thickness |

|

Poor thickness uniformity |

Average step coverage |

Best step coverage |

|

Poor step coverage |

\ |

Dense film without pinholes |

Advantages of ALD technology compared to CVD technology (Source: ASM)

Vetek Semiconductor is a professional ALD Susceptor products supplier in China. Our ALD Susceptor, SiC coating ALD susceptor and ALD Planetary Susceptor are widely used in key components of semiconductor manufacturing equipment. Vetek Semiconductor is committed to providing advanced and customizable ALD Susceptor products and technical solutions of various specifications for the semiconductor industry. We sincerely look forward to becoming your supplier in China.

prodotti sponsorizzati

Chi siamo

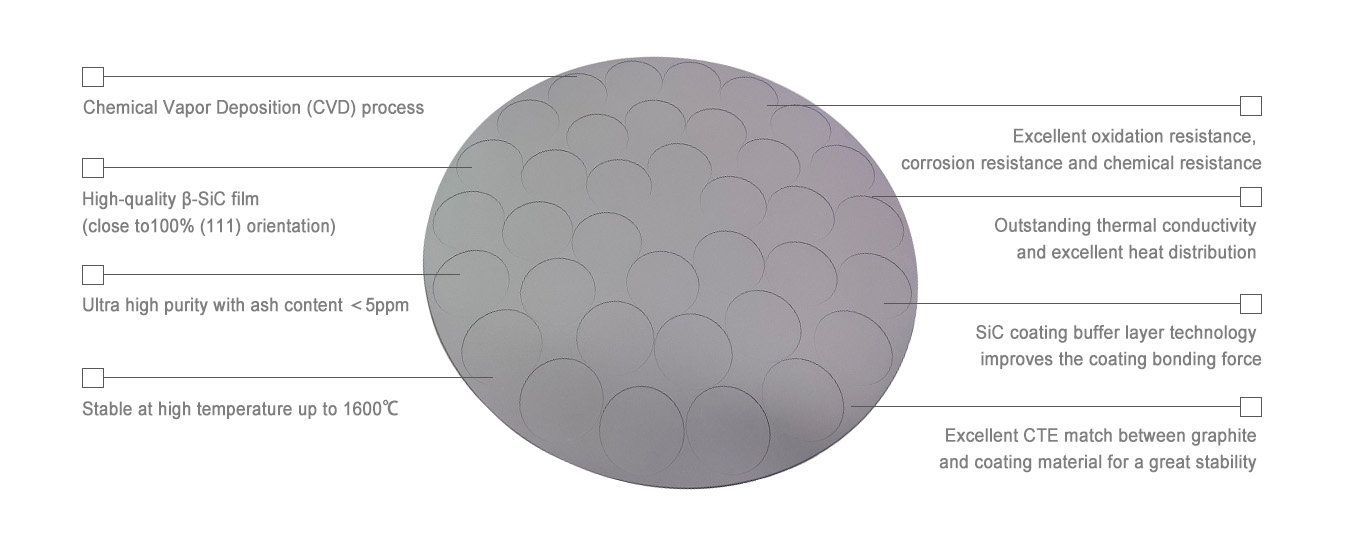

Le nostre principali offerte di prodotti includonoRivestimenti CVD in carburo di silicio (SiC)., rivestimenti in carburo di tantalio (TaC)., SiC sfuso, polveri di SiC e materiali SiC di elevata purezza. I prodotti principali sono suscettore in grafite rivestito in SiC, anelli di preriscaldamento, anello di deviazione rivestito in TaC, parti a mezzaluna, ecc., la purezza è inferiore a 5 ppm e possono soddisfare le esigenze del cliente.

Nuovi Prodotti

Notizia

Processo dei semiconduttori: deposizione chimica da fase vapore (CVD)

La deposizione chimica da fase vapore (CVD) nella produzione di semiconduttori viene utilizzata per depositare materiali a film sottile nella camera, inclusi SiO2, SiN, ecc., e i tipi comunemente utilizzati includono PECVD e LPCVD. Regolando la temperatura, la pressione e il tipo di gas di reazione, CVD raggiunge elevata purezza, uniformità e buona copertura della pellicola per soddisfare i diversi requisiti di processo.

Come risolvere il problema delle crepe da sinterizzazione nella ceramica al carburo di silicio? - Semiconduttore VeTek

Questo articolo descrive principalmente le ampie prospettive applicative della ceramica al carburo di silicio. Si concentra inoltre sull'analisi delle cause delle crepe da sinterizzazione nelle ceramiche in carburo di silicio e sulle soluzioni corrispondenti.

Cos'è la crescita epitassiale controllata a gradini?

I problemi nel processo di incisione

La tecnologia di incisione nella produzione di semiconduttori incontra spesso problemi come l'effetto di caricamento, l'effetto di micro-scanalatura e l'effetto di carica, che influiscono sulla qualità del prodotto. Le soluzioni di miglioramento includono l'ottimizzazione della densità del plasma, la regolazione della composizione del gas di reazione, il miglioramento dell'efficienza del sistema del vuoto, la progettazione di un layout litografico ragionevole e la selezione di materiali per maschere di incisione e condizioni di processo adeguati.

Cos'è la ceramica SiC pressata a caldo?

La sinterizzazione con pressatura a caldo è il metodo principale per preparare ceramiche SiC ad alte prestazioni. Il processo di sinterizzazione con pressatura a caldo comprende: selezione di polvere SiC di elevata purezza, pressatura e stampaggio ad alta temperatura e alta pressione, quindi sinterizzazione. Le ceramiche SiC preparate con questo metodo presentano i vantaggi di elevata purezza e alta densità e sono ampiamente utilizzate nei dischi di macinazione e nelle apparecchiature di trattamento termico per la lavorazione dei wafer.

Applicazione di materiali per campi termici a base di carbonio nella crescita dei cristalli di carburo di silicio

I principali metodi di crescita del carburo di silicio (SiC) includono PVT, TSSG e HTCVD, ciascuno con vantaggi e sfide distinti. I materiali del campo termico a base di carbonio come i sistemi di isolamento, i crogioli, i rivestimenti TaC e la grafite porosa migliorano la crescita dei cristalli fornendo stabilità, conduttività termica e purezza, essenziali per la precisa fabbricazione e applicazione del SiC.