- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Come risolvere il problema delle crepe da sinterizzazione nella ceramica al carburo di silicio? - Semiconduttore VeTek

2024-10-29

Nel campo della moderna produzione industriale, i materiali ceramici ad alte prestazioni sono gradualmente diventati i materiali preferiti per le principali applicazioni industriali grazie alla loro eccellente resistenza all'usura, alle alte temperature e alla stabilità chimica. Le ceramiche di carburo di silicio (SiC) di elevata purezza sono diventate la scelta ideale per molti settori industriali grazie alle loro proprietà fisiche e chimiche uniche, come elevata resistenza, elevata durezza e buona conduttività termica. Tuttavia, nel processo di preparazione delle ceramiche al carburo di silicio, il problema delle cricche da sinterizzazione ha sempre rappresentato un collo di bottiglia che ne limita il miglioramento delle prestazioni. Questo articolo esplorerà in modo approfondito i problemi prestazionali delle crepe da sinterizzazione nelle ceramiche in carburo di silicio ad alte prestazioni ed elevata purezza e proporrà soluzioni.

![]()

Ⅰ. Contesto applicativo della ceramica al carburo di silicio ad alte prestazioni

Le ceramiche al carburo di silicio hanno ampie prospettive di applicazione nell'industria aerospaziale, automobilistica, nelle apparecchiature energetiche e in altri campi. Nel campo aerospaziale, le ceramiche al carburo di silicio vengono utilizzate per produrre pale di turbine e camere di combustione per resistere a temperature estremamente elevate e ambienti ossidanti. Nell'industria automobilistica, la ceramica al carburo di silicio può essere utilizzata per produrre rotori di turbocompressori per ottenere velocità e durata più elevate. Nelle apparecchiature energetiche, le ceramiche al carburo di silicio sono ampiamente utilizzate nei componenti chiave dei reattori nucleari e delle centrali elettriche a combustibili fossili per migliorare l'efficienza operativa e la sicurezza delle apparecchiature.

Ⅱ. Cause delle cricche da sinterizzazione nelle ceramiche in carburo di silicio

Le ceramiche in carburo di silicio sono soggette a crepe durante il processo di sinterizzazione. Le ragioni principali includono i seguenti aspetti:

Proprietà della polvere: La dimensione delle particelle, l'area superficiale specifica e la purezza della polvere di carburo di silicio influiscono direttamente sul processo di sinterizzazione. È più probabile che la polvere di carburo di silicio a particelle fini e di elevata purezza produca una microstruttura uniforme durante il processo di sinterizzazione, riducendo il verificarsi di crepe.

Pressione di stampaggio: La pressione di stampaggio ha un effetto significativo sulla densità e sull'uniformità del pezzo grezzo di carburo di silicio. Una pressione di stampaggio troppo alta o troppo bassa può causare una concentrazione di stress all'interno del pezzo grezzo, aumentando il rischio di crepe.

Temperatura e tempo di sinterizzazione: La temperatura di sinterizzazione della ceramica al carburo di silicio è solitamente compresa tra 2000°C e 2400°C e anche il tempo di isolamento è lungo. Un controllo irragionevole della temperatura e del tempo di sinterizzazione porterà a una crescita anomala del grano e a sollecitazioni irregolari, causando quindi crepe.

Velocità di riscaldamento e velocità di raffreddamento: Il riscaldamento e il raffreddamento rapidi produrranno stress termico all'interno del pezzo grezzo, portando alla formazione di crepe. Un controllo ragionevole delle velocità di riscaldamento e raffreddamento è la chiave per prevenire le crepe.

Ⅲ. Metodi per migliorare le prestazioni di rottura della sinterizzazione delle ceramiche al carburo di silicio

Per risolvere il problema delle crepe da sinterizzazione nelle ceramiche al carburo di silicio, si possono adottare i seguenti metodi:

Pretrattamento polveri: Ottimizzare la distribuzione granulometrica e l'area superficiale specifica della polvere di carburo di silicio attraverso processi quali l'essiccazione a spruzzo e la macinazione a sfere per migliorare l'attività di sinterizzazione della polvere.

Ottimizzazione del processo di formatura: Utilizzare tecnologie di formatura avanzate come la pressatura isostatica e la formatura con scorrimento per migliorare l'uniformità e la densità del pezzo grezzo e ridurre la concentrazione dello stress interno.

Controllo del processo di sinterizzazione: Ottimizzare la curva di sinterizzazione, selezionare la temperatura di sinterizzazione e il tempo di mantenimento appropriati e controllare la crescita dei grani e la distribuzione dello stress. Allo stesso tempo, adottare processi come la sinterizzazione segmentata e la pressatura isostatica a caldo (HIP) per ridurre ulteriormente il verificarsi di crepe.

Aggiunta di additivi: L'aggiunta di quantità adeguate di elementi di terre rare o additivi di ossido, come ossido di ittrio, ossido di alluminio, ecc., può favorire la densificazione della sinterizzazione e migliorare la resistenza alle crepe del materiale.

Ⅳ.Di Semiconduttore VeTekCeramica al carburo di silicio

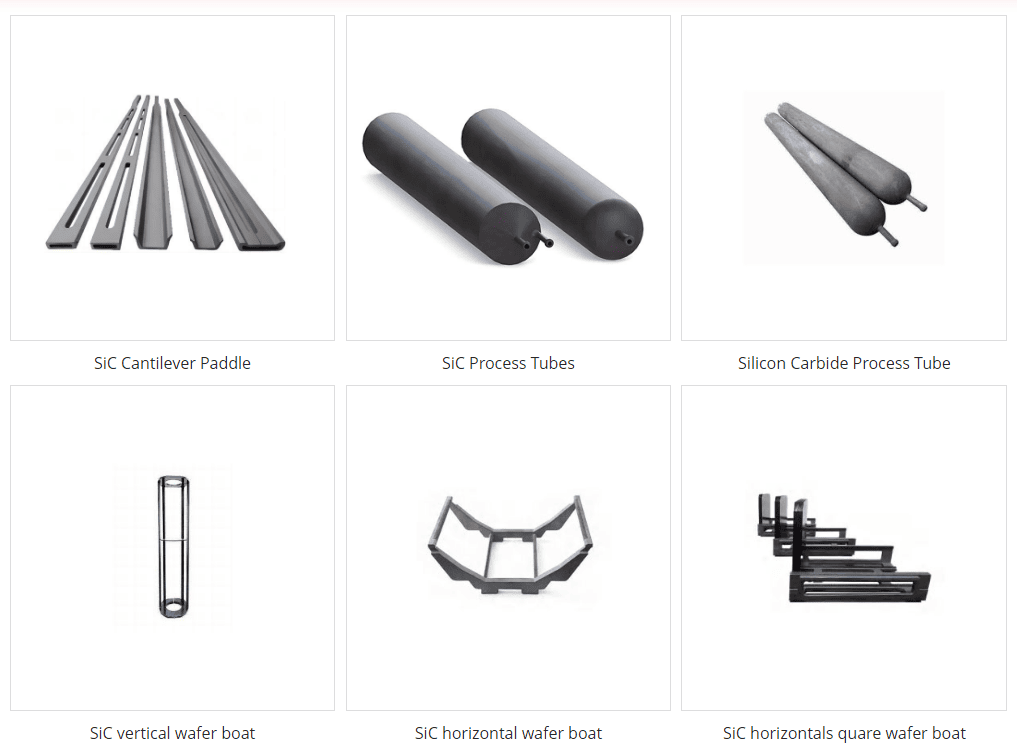

Semiconduttore VeTekè un produttore e fornitore leader di prodotti ceramici in carburo di silicio in Cina. Con il nostro ampio portafoglio di combinazioni di materiali ceramici al carburo di silicio di grado semiconduttore, capacità di produzione di componenti e servizi di ingegneria applicativa, possiamo aiutarvi a superare sfide significative. I nostri principali prodotti in ceramica al carburo di silicio includonoTubo di processo SiC, Barca per wafer in carburo di silicio per forno orizzontale, Paletta a sbalzo in carburo di silicio, Barca per wafer in carburo di silicio rivestita in SiCESupporto per wafer in carburo di silicio puro.

Le ceramiche ultra pure di carburo di silicio di VeTek Semiconductor vengono spesso utilizzate durante l'intero ciclo di produzione e lavorazione dei semiconduttori. VeTek Semiconductor è il tuo partner innovativo nel campo della lavorazione dei semiconduttori.