- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Ugello per rivestimento CVD SiC

Gli ugelli di rivestimento CVD SiC di Vetek Semiconductor sono componenti cruciali utilizzati nel processo di epitassia LPE SiC per depositare materiali in carburo di silicio durante la produzione di semiconduttori. Questi ugelli sono generalmente realizzati in materiale di carburo di silicio resistente alle alte temperature e chimicamente stabile per garantire stabilità in ambienti di lavorazione difficili. Progettati per una deposizione uniforme, svolgono un ruolo chiave nel controllo della qualità e dell'uniformità degli strati epitassiali cresciuti in applicazioni a semiconduttori. Non vediamo l'ora di instaurare una cooperazione a lungo termine con voi.

Invia richiesta

VeTek Semiconductor è un produttore specializzato di accessori di rivestimento CVD SiC per dispositivi epitassiali come le parti halfmoon di rivestimento CVD SiC e i suoi accessori ugelli di rivestimento CVD SiC. Benvenuti a contattarci.

PE1O8 è un sistema completamente automatico da cartuccia a cartuccia progettato per gestireWafer SiCfino a 200 mm. Il formato può essere commutato tra 150 e 200 mm, riducendo al minimo i tempi di fermo dell'utensile. La riduzione delle fasi di riscaldamento aumenta la produttività, mentre l’automazione riduce la manodopera e migliora la qualità e la ripetibilità. Per garantire un processo di epitassia efficiente e competitivo in termini di costi, vengono riportati tre fattori principali:

● processo rapido;

● elevata uniformità di spessore e drogaggio;

● minimizzazione della formazione di difetti durante il processo di epitassia.

Nel PE1O8, la piccola massa di grafite e il sistema di carico/scarico automatico consentono di completare una corsa standard in meno di 75 minuti (la formulazione standard del diodo Schottky da 10μm utilizza un tasso di crescita di 30μm/h). Il sistema automatico consente il carico/scarico ad alte temperature. Di conseguenza, i tempi di riscaldamento e raffreddamento sono brevi, mentre la fase di cottura è stata inibita. Questa condizione ideale consente la crescita di veri materiali non drogati.

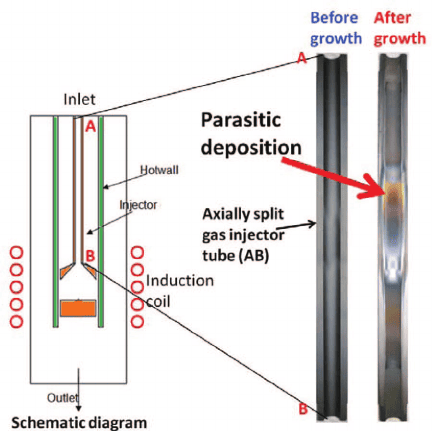

Nel processo di epitassia del carburo di silicio, gli ugelli di rivestimento CVD SiC svolgono un ruolo cruciale nella crescita e nella qualità degli strati epitassiali. Ecco la spiegazione estesa del ruolo degli ugelli inepitassia del carburo di silicio:

● Fornitura e controllo del gas: Gli ugelli vengono utilizzati per erogare la miscela di gas richiesta durante l'epitassia, compreso il gas di origine del silicio e il gas di origine del carbonio. Attraverso gli ugelli, il flusso e i rapporti del gas possono essere controllati con precisione per garantire una crescita uniforme dello strato epitassiale e la composizione chimica desiderata.

● Controllo della temperatura: Gli ugelli aiutano anche a controllare la temperatura all'interno del reattore epitassia. Nell'epitassia del carburo di silicio, la temperatura è un fattore critico che influenza il tasso di crescita e la qualità dei cristalli. Fornendo calore o gas di raffreddamento attraverso gli ugelli, la temperatura di crescita dello strato epitassiale può essere regolata per condizioni di crescita ottimali.

● Distribuzione del flusso di gas: Il design degli ugelli influenza la distribuzione uniforme del gas all'interno del reattore. La distribuzione uniforme del flusso di gas garantisce l'uniformità dello strato epitassiale e uno spessore costante, evitando problemi legati alla non uniformità della qualità del materiale.

● Prevenzione della contaminazione da impurità: La progettazione e l'uso corretti degli ugelli possono aiutare a prevenire la contaminazione da impurità durante il processo di epitassia. Il design adeguato degli ugelli riduce al minimo la probabilità che impurità esterne entrino nel reattore, garantendo la purezza e la qualità dello strato epitassiale.

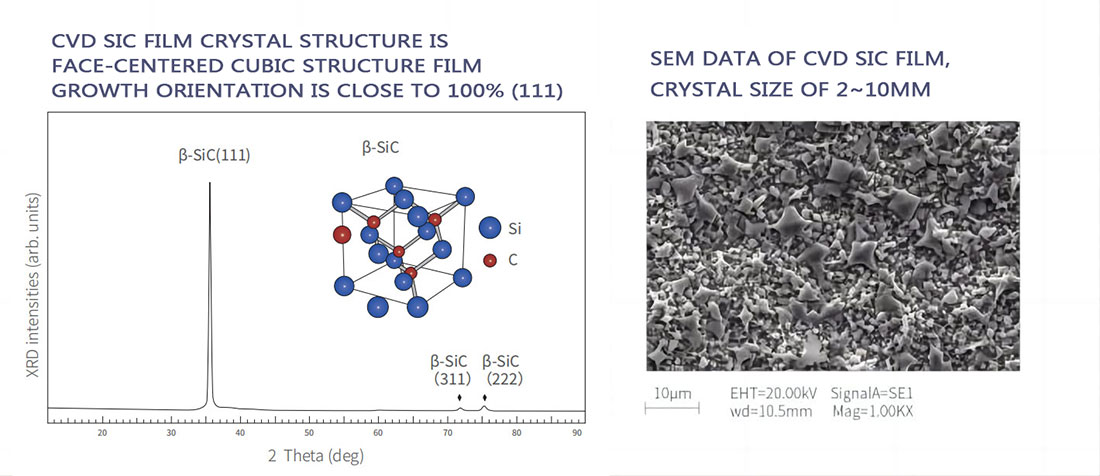

STRUTTURA IN CRISTALLO DEL FILM DI RIVESTIMENTO CVD SIC:

Proprietà fisiche di base del rivestimento SiC CVD:

| Proprietà fisiche di base del rivestimento SiC CVD | |

| Proprietà | Valore tipico |

| Struttura cristallina | FCC fase β policristallina, prevalentemente orientata (111). |

| Densità del rivestimento SiC | 3,21 g/cm³ |

| Durezza | Durezza 2500 Vickers (carico 500 g) |

| Granulometria | 2~10μm |

| Purezza chimica | 99,99995% |

| Capacità termica | 640 J·kg-1·K-1 |

| Temperatura di sublimazione | 2700 ℃ |

| Resistenza alla flessione | 415 MPa RT a 4 punti |

| Modulo di Young | Curvatura 4 punti 430 Gpa, 1300 ℃ |

| Conducibilità termica | 300W·m-1·K-1 |

| Dilatazione termica (CTE) | 4,5×10-6K-1 |

VeTekSemUgelli per rivestimento CVD SiCNegozi di produzione:

![]()

![]()