- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Cos'è il suscettore in grafite rivestito in SiC?

2024-12-27

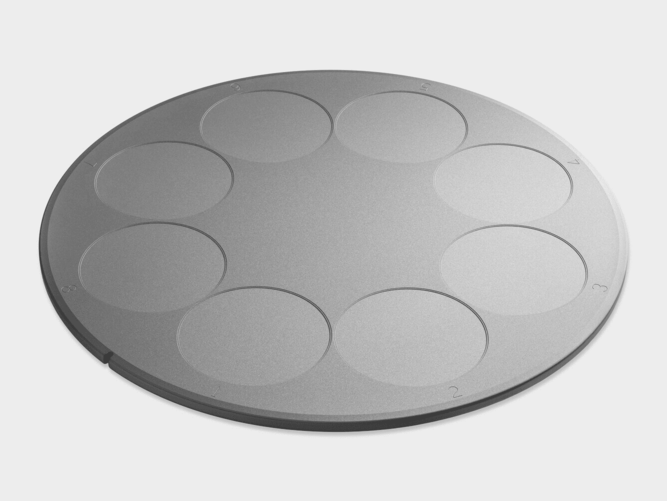

Figura 1. Suscettore in grafite rivestito in SiC

1. Strato epitassiale e sue apparecchiature

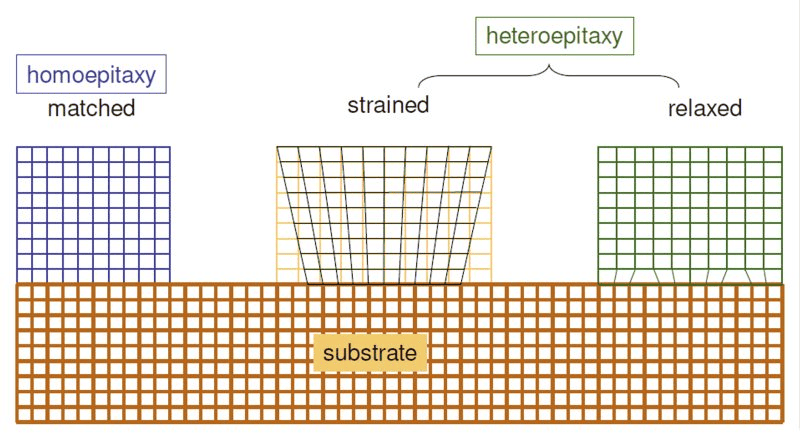

Durante il processo di produzione dei wafer, è necessario creare ulteriormente uno strato epitassiale su alcuni substrati dei wafer per facilitare la produzione dei dispositivi. L'epitassia si riferisce al processo di crescita di un nuovo cristallo singolo su un substrato monocristallino che è stato accuratamente lavorato mediante taglio, molatura e lucidatura. Il nuovo cristallo singolo può essere dello stesso materiale del substrato, oppure di un materiale diverso (omoepitassiale o eteroepitassiale). Poiché il nuovo strato monocristallino cresce lungo la fase cristallina del substrato, viene chiamato strato epitassiale e la produzione del dispositivo viene eseguita sullo strato epitassiale.

Ad esempio, aGaAs epitassialeviene preparato uno strato su un substrato di silicio per dispositivi emettitori di luce LED; UNepitassiale SiClo strato viene cresciuto su un substrato SiC conduttivo per la costruzione di SBD, MOSFET e altri dispositivi in applicazioni di potenza; uno strato epitassiale GaN è costruito su un substrato SiC semi-isolante per produrre ulteriormente dispositivi come HEMT in applicazioni a radiofrequenza come le comunicazioni. Parametri come lo spessore dei materiali epitassiali SiC e la concentrazione del portatore di fondo determinano direttamente le varie proprietà elettriche dei dispositivi SiC. In questo processo non possiamo fare a meno delle apparecchiature per la deposizione chimica in fase vapore (CVD).

Figura 2. Modalità di crescita del film epitassiale

2. Importanza del suscettore in grafite rivestito di SiC nelle apparecchiature CVD

Nelle apparecchiature CVD, non possiamo posizionare il substrato direttamente sul metallo o semplicemente su una base per la deposizione epitassiale, perché coinvolge molti fattori come la direzione del flusso del gas (orizzontale, verticale), la temperatura, la pressione, il fissaggio e i contaminanti. Pertanto, dobbiamo utilizzare un suscettore(supporto per wafer) per posizionare il substrato su un vassoio e utilizzare la tecnologia CVD per eseguire la deposizione epitassiale su di esso. Questo suscettore è il suscettore in grafite rivestito in SiC (chiamato anche vassoio).

2.1 Applicazione del suscettore in grafite rivestito in SiC nelle apparecchiature MOCVD

Il suscettore in grafite rivestito in SiC gioca un ruolo chiaveapparecchiature per la deposizione di vapori chimici organici di metalli (MOCVD).per supportare e riscaldare substrati monocristallini. La stabilità termica e l'uniformità termica di questo suscettore sono cruciali per la qualità dei materiali epitassiali, quindi è considerato un componente fondamentale indispensabile nelle apparecchiature MOCVD. La tecnologia di deposizione chimica in fase vapore metallo-organica (MOCVD) è attualmente ampiamente utilizzata nella crescita epitassiale di film sottili di GaN nei LED blu perché presenta i vantaggi di funzionamento semplice, tasso di crescita controllabile ed elevata purezza.

Essendo uno dei componenti principali delle apparecchiature MOCVD, il suscettore in grafite semiconduttore Vetek è responsabile del supporto e del riscaldamento dei substrati monocristallini, che influiscono direttamente sull'uniformità e sulla purezza dei materiali a film sottile e quindi sono correlati alla qualità della preparazione dei wafer epitassiali. Con l'aumento del numero di utilizzi e il cambiamento dell'ambiente di lavoro, il suscettore in grafite è soggetto a usura ed è quindi classificato come materiale di consumo.

2.2. Caratteristiche del suscettore in grafite rivestito in SIC

Per soddisfare le esigenze delle apparecchiature MOCVD, il rivestimento richiesto per il suscettore in grafite deve avere caratteristiche specifiche per soddisfare i seguenti standard:

✔ Buona copertura: Il rivestimento SiC deve coprire completamente il suscettore e avere un elevato grado di densità per prevenire danni in un ambiente con gas corrosivo.

✔ Elevata forza di adesione: Il rivestimento deve essere saldamente attaccato al suscettore e non cadere facilmente dopo cicli multipli ad alta e bassa temperatura.

✔ Buona stabilità chimica: Il rivestimento deve avere una buona stabilità chimica per evitare guasti ad alte temperature e in atmosfere corrosive.

2.3 Difficoltà e sfide nell'abbinamento di materiali in grafite e carburo di silicio

Il carburo di silicio (SiC) funziona bene nelle atmosfere epitassiali GaN grazie ai suoi vantaggi quali resistenza alla corrosione, elevata conduttività termica, resistenza allo shock termico e buona stabilità chimica. Il suo coefficiente di dilatazione termica è simile a quello della grafite, rendendolo il materiale preferito per i rivestimenti dei suscettori in grafite.

Tuttavia, dopo tutto,grafiteEcarburo di siliciosono due materiali diversi e vi saranno comunque situazioni in cui il rivestimento ha una vita utile breve, si stacca facilmente e aumenta i costi a causa dei diversi coefficienti di dilatazione termica.

3. Tecnologia di rivestimento SiC

3.1. Tipi comuni di SiC

Attualmente, i tipi comuni di SiC includono 3C, 4H e 6H, e diversi tipi di SiC sono adatti a scopi diversi. Ad esempio, 4H-SiC è adatto per la produzione di dispositivi ad alta potenza, 6H-SiC è relativamente stabile e può essere utilizzato per dispositivi optoelettronici e 3C-SiC può essere utilizzato per preparare strati epitassiali di GaN e produrre dispositivi RF SiC-GaN grazie a la sua struttura simile al GaN. Il 3C-SiC è comunemente indicato anche come β-SiC e viene utilizzato principalmente per film sottili e materiali di rivestimento. Pertanto, il β-SiC è attualmente uno dei principali materiali per i rivestimenti.

3.2.Rivestimento in carburo di siliciometodo di preparazione

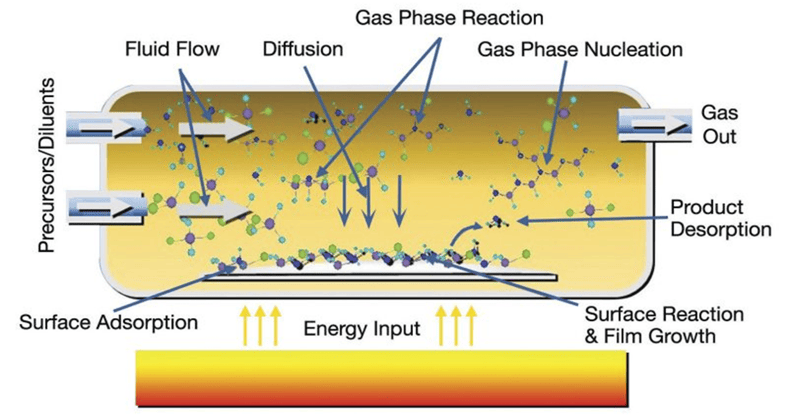

Esistono molte opzioni per la preparazione dei rivestimenti in carburo di silicio, tra cui il metodo gel-sol, il metodo a spruzzo, il metodo a spruzzo con fascio ionico, il metodo di reazione chimica in fase vapore (CVR) e il metodo di deposizione chimica in fase vapore (CVD). Tra questi, il metodo di deposizione chimica in fase vapore (CVD) è attualmente la tecnologia principale per la preparazione dei rivestimenti SiC. Questo metodo deposita rivestimenti SiC sulla superficie del substrato attraverso una reazione in fase gassosa, che presenta i vantaggi di uno stretto legame tra il rivestimento e il substrato, migliorando la resistenza all'ossidazione e la resistenza all'ablazione del materiale del substrato.

Il metodo di sinterizzazione ad alta temperatura, posizionando il substrato di grafite nella polvere di incorporamento e sinterizzandolo ad alta temperatura sotto un'atmosfera inerte, forma infine un rivestimento di SiC sulla superficie del substrato, chiamato metodo di incorporamento. Sebbene questo metodo sia semplice e il rivestimento sia strettamente legato al substrato, l'uniformità del rivestimento nella direzione dello spessore è scarsa e tendono a comparire dei fori, il che riduce la resistenza all'ossidazione.

✔ Il metodo di spruzzaturacomporta la spruzzatura di materie prime liquide sulla superficie del substrato di grafite e quindi la solidificazione delle materie prime a una temperatura specifica per formare un rivestimento. Sebbene questo metodo sia a basso costo, il rivestimento è debolmente legato al substrato e presenta scarsa uniformità, spessore sottile e scarsa resistenza all'ossidazione e solitamente richiede un trattamento aggiuntivo.

✔ Tecnologia di spruzzatura a fascio ionicoutilizza una pistola a fascio ionico per spruzzare materiale fuso o parzialmente fuso sulla superficie di un substrato di grafite, che poi si solidifica e si lega per formare un rivestimento. Sebbene l'operazione sia semplice e possa produrre un rivestimento di carburo di silicio relativamente denso, il rivestimento è facile da rompere e ha scarsa resistenza all'ossidazione. Di solito viene utilizzato per preparare rivestimenti compositi SiC di alta qualità.

✔ Metodo sol-gel, questo metodo prevede la preparazione di una soluzione sol uniforme e trasparente, la sua applicazione sulla superficie del substrato, quindi l'essiccazione e la sinterizzazione per formare un rivestimento. Sebbene il funzionamento sia semplice e il costo basso, il rivestimento preparato ha una bassa resistenza allo shock termico ed è soggetto a fessurazioni, quindi il suo campo di applicazione è limitato.

✔ Tecnologia di reazione chimica al vapore (CVR): CVR utilizza polvere di Si e SiO2 per generare vapore di SiO e forma un rivestimento SiC mediante reazione chimica sulla superficie del substrato di materiale di carbonio. Sebbene sia possibile preparare un rivestimento strettamente legato, è richiesta una temperatura di reazione più elevata e il costo è elevato.

✔ Deposizione chimica da vapore (CVD): La CVD è attualmente la tecnologia più utilizzata per la preparazione dei rivestimenti SiC e i rivestimenti SiC sono formati da reazioni in fase gassosa sulla superficie del substrato. Il rivestimento preparato con questo metodo è strettamente legato al substrato, il che migliora la resistenza all'ossidazione e all'ablazione del substrato, ma richiede un lungo tempo di deposizione e il gas di reazione può essere tossico.

Figura 3. Diagramma della deposizione di vapori chimici

4. Concorrenza di mercato eVetek Semiconduttorel’innovazione tecnologica

Nel mercato dei substrati di grafite rivestiti in SiC, i produttori stranieri hanno iniziato prima, con evidenti vantaggi leader e una quota di mercato più elevata. A livello internazionale, Xycard nei Paesi Bassi, SGL in Germania, Toyo Tanso in Giappone e MEMC negli Stati Uniti sono fornitori tradizionali e sostanzialmente monopolizzano il mercato internazionale. Tuttavia, la Cina ha ora fatto passi da gigante nella tecnologia di base dei rivestimenti SiC a crescita uniforme sulla superficie dei substrati di grafite, e la sua qualità è stata verificata da clienti nazionali ed esteri. Allo stesso tempo, presenta anche alcuni vantaggi competitivi nel prezzo, che possono soddisfare i requisiti delle apparecchiature MOCVD per l'uso di substrati di grafite rivestiti in SiC.

Vetek semiconductor è impegnata nella ricerca e nello sviluppo nel campo dellaRivestimenti SiCper più di 20 anni. Pertanto, abbiamo lanciato la stessa tecnologia buffer layer di SGL. Attraverso una speciale tecnologia di lavorazione, è possibile aggiungere uno strato tampone tra la grafite e il carburo di silicio per aumentare la durata di oltre due volte.