- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Principi e tecnologia del rivestimento mediante deposizione fisica di vapore (1/2) - VeTek Semiconductor

2024-09-24

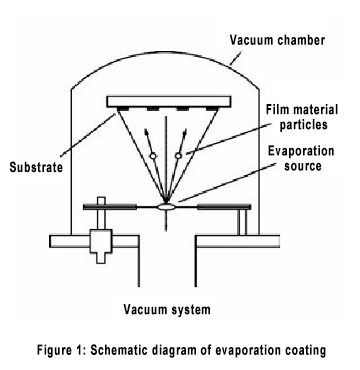

Processo fisico diRivestimento sotto vuoto

Il rivestimento sotto vuoto può essere sostanzialmente suddiviso in tre processi: "vaporizzazione del materiale filmico", "trasporto sotto vuoto" e "crescita del film sottile". Nel rivestimento sotto vuoto, se il materiale della pellicola è solido, è necessario adottare misure per vaporizzare o sublimare il materiale della pellicola solida in gas, quindi le particelle del materiale della pellicola vaporizzata vengono trasportate nel vuoto. Durante il processo di trasporto, le particelle potrebbero non subire collisioni e raggiungere direttamente il substrato, oppure potrebbero scontrarsi nello spazio e raggiungere la superficie del substrato dopo la dispersione. Infine, le particelle si condensano sul substrato e si sviluppano in una pellicola sottile. Pertanto, il processo di rivestimento prevede l'evaporazione o la sublimazione del materiale della pellicola, il trasporto di atomi gassosi nel vuoto e l'adsorbimento, diffusione, nucleazione e desorbimento degli atomi gassosi sulla superficie solida.

Classificazione del rivestimento sotto vuoto

A seconda dei diversi modi in cui il materiale della pellicola cambia da solido a gassoso e dei diversi processi di trasporto degli atomi del materiale della pellicola nel vuoto, il rivestimento sotto vuoto può essere sostanzialmente suddiviso in quattro tipi: evaporazione sotto vuoto, sputtering sotto vuoto, placcatura ionica sotto vuoto, e deposizione di vapori chimici sotto vuoto. Vengono chiamati i primi tre metodideposizione fisica da vapore (PVD), e quest'ultimo si chiamadeposizione chimica da fase vapore (CVD).

Rivestimento per evaporazione sotto vuoto

Il rivestimento per evaporazione sotto vuoto è una delle più antiche tecnologie di rivestimento sotto vuoto. Nel 1887, R. Nahrwold riportò la preparazione di una pellicola di platino mediante sublimazione del platino sotto vuoto, che è considerata l'origine del rivestimento per evaporazione. Ora il rivestimento per evaporazione si è sviluppato dal rivestimento per evaporazione a resistenza iniziale a varie tecnologie come il rivestimento per evaporazione con fascio di elettroni, il rivestimento per evaporazione con riscaldamento a induzione e il rivestimento per evaporazione con laser a impulsi.

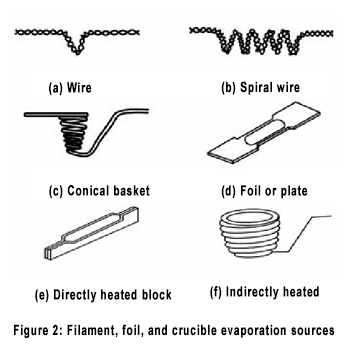

Riscaldamento a resistenzarivestimento per evaporazione sotto vuoto

La fonte di evaporazione a resistenza è un dispositivo che utilizza l'energia elettrica per riscaldare direttamente o indirettamente il materiale della pellicola. La fonte di evaporazione della resistenza è solitamente costituita da metalli, ossidi o nitruri con elevato punto di fusione, bassa pressione di vapore, buona stabilità chimica e meccanica, come tungsteno, molibdeno, tantalio, grafite ad elevata purezza, ceramica all'ossido di alluminio, ceramica al nitruro di boro e altri materiali . Le forme delle fonti di evaporazione della resistenza includono principalmente fonti di filamenti, fonti di fogli e crogioli.

Quando si utilizza, per sorgenti a filamento e sorgenti a lamina, basta fissare le due estremità della sorgente di evaporazione ai terminali con dadi. Il crogiolo viene solitamente posizionato in un filo a spirale e il filo a spirale viene alimentato per riscaldare il crogiolo, quindi il crogiolo trasferisce il calore al materiale della pellicola.

VeTek Semiconductor è un produttore cinese professionale diRivestimento in carburo di tantalio, Rivestimento in carburo di silicio, Grafite speciale, Ceramica al carburo di silicioEAltre ceramiche semiconduttrici.VeTek Semiconductor si impegna a fornire soluzioni avanzate per vari prodotti di rivestimento per l'industria dei semiconduttori.

Se hai domande o hai bisogno di ulteriori dettagli, non esitare a contattarci.

Cellulare/WhatsAPP: +86-180 6922 0752

E-mail: anny@veteksemi.com